-

+86-18534955640

- djx159000@163.com

-

КНР, провинция Шаньси, город Датун, Экономико-технологическая зона развития, ул. Личжи, д. 51.

+86-18534955640

КНР, провинция Шаньси, город Датун, Экономико-технологическая зона развития, ул. Личжи, д. 51.

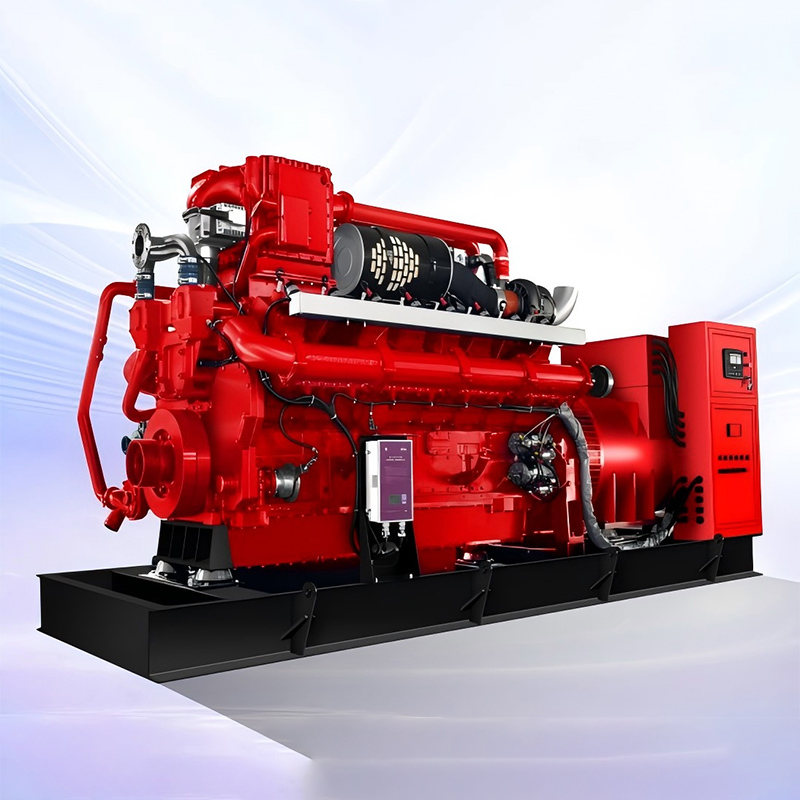

Когда видишь запрос ?газогенератор 500 кВт OEM для майнинга?, первое, что приходит в голову — это, конечно, цифра 500. Кажется, вот она, готовая единица мощности под стандартный контейнер с ASIC’ами. Но на практике эта цифра — скорее отправная точка для сложных расчётов, а не готовый ответ. Многие заказчики, особенно те, кто приходит из IT-сектора в энергетику, ошибочно полагают, что газогенератор — это просто большая ?батарейка?, которую можно включить и забыть. Реальность, как обычно, сложнее.

Тут и кроется первый нюанс. Крупный майнинг-центр — это не однородная нагрузка. Пики, провалы, графики обслуживания оборудования. Готовый генератор с полки часто не учитывает специфику размещения, требования к системам охлаждения выхлопа (что критично в закрытых ангарах) и интеграцию с существующей АВР (автоматическим вводом резерва). OEM-поставка позволяет кастомизировать. Мы, например, в рамках проектов для дата-центров в Сибири, всегда настаиваем на адаптации системы управления. Нельзя просто взять стандартный контроллер — нужна глубокая связка с мониторингом стойки, чтобы генератор не просто дублировал сеть, а реагировал на динамику потребления пула майнеров.

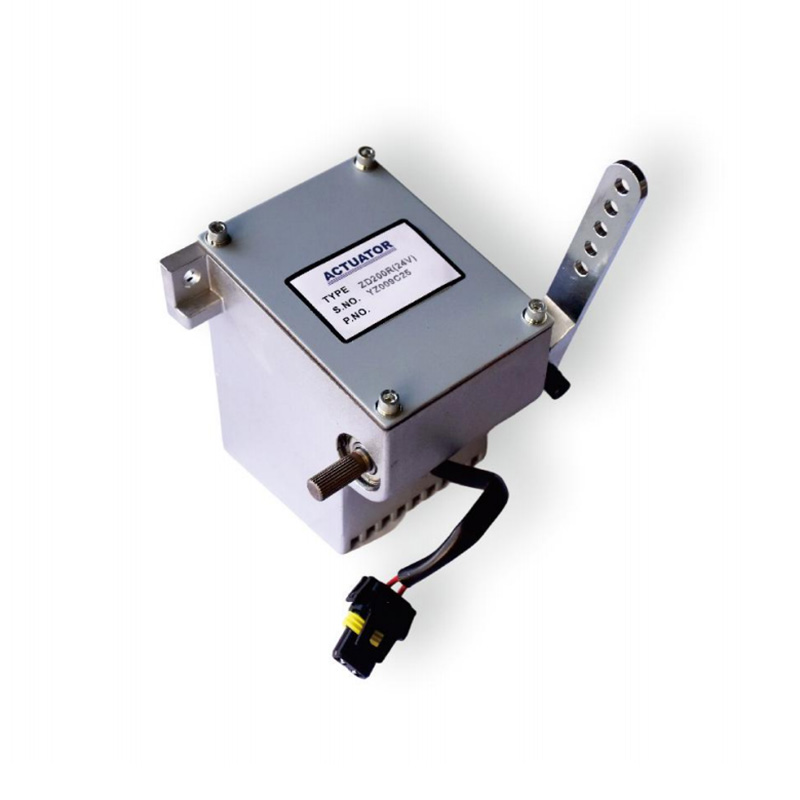

Вот конкретный случай: заказчик из Казахстана хотел использовать газогенераторы 500 кВт в качестве основного, а не резервного источника. Стандартная автоматика была не готова к постоянным циклам нагрузки с высокой скоростью нарастания. Пришлось совместно с инженерами, в том числе привлекая специалистов из OOO ?Аутсюнь? (их профиль — как раз научно-исследовательская и производственная деятельность в области газогенераторных установок и систем управления), перерабатывать алгоритмы. Ссылаться на их опыт не буду, но их подход к электронным системам управления двигателями тогда нас выручил — на сайте https://www.autosun-gasengine.ru есть технические белые бумаги, которые хорошо ложатся в основу для диалога с заказчиком о кастомизации.

Итог: OEM — это не про экономию (часто даже дороже), а про то, чтобы оборудование работало в конкретной среде, а не просто числилось в проекте. Провальная история? Был проект, где проигнорировали требования к качеству газа. Поставили генератор под магистральный газ, но местная сеть давала сильные перепады давления и загрязнения. Адаптеры и системы очистки не были заложены в OEM-контракт. Результат — частые остановки по fault-ошибкам датчиков и преждевременный износ. Учиться лучше на чужих ошибках.

Мощность в 500 кВт — это очень популярный сегмент для крупных майнинг-центров. Почему? Эмпирически выведено, что это оптимальный баланс между capex (капитальными затратами) на единицу мощности, логистикой (габариты и вес всё ещё позволяют относительно удобную транспортировку) и масштабируемостью. Можно ставить блоки по 500, собирая ферму на 5 или 10 МВт модульно. Но здесь важно смотреть на номинальную и долговременную доступную мощность. Некоторые производители указывают 500 кВт при идеальных условиях (низкая температура входящего воздуха, идеальный газ). В реальности, особенно в жарком климате или на высоте, доступно может быть 450-470 кВт. Это ?просадку? нужно закладывать сразу.

Ещё один момент — тепловой баланс. Газогенератор такой мощности выделяет колоссальное количество тепла. В майнинг-центре это можно превратить из проблемы в преимущество — утилизация тепла для обогрева помещений зимой или, через абсорбционные чиллеры, для охлаждения серверных залов летом. Но это опять же требует интеграции на этапе OEM-проектирования. Стандартный кожух-капот не подойдёт, нужны специальные точки отбора тепла из системы охлаждения и выхлопа.

Лично видел, как один центр в Иркутской области за счёт утилизации тепла от трёх таких установок полностью отказался от внешнего отопления зимой, а летом снизил нагрузку на чиллеры на 30%. Экономия на эксплуатации — колоссальная. Но проектное решение было заложено в самом начале, на стадии выбора OEM-партнёра, который был готов встроить теплообменники в конструкцию.

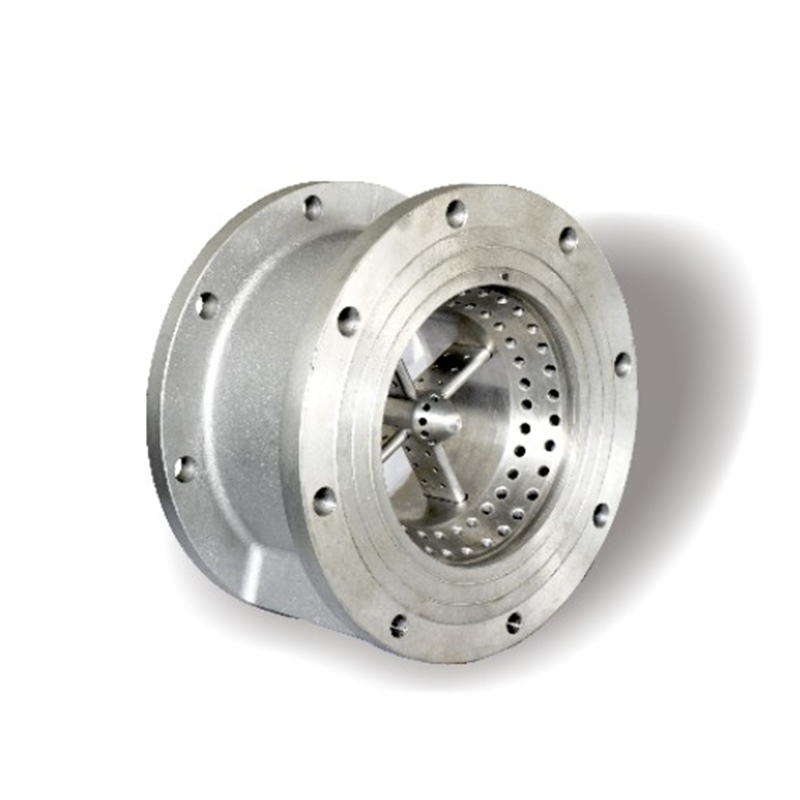

Это, пожалуй, самая болезненная тема. Газогенератор — агрегат чувствительный к качеству топлива. Магистральный метан — идеал. Но майнинг-центры часто строят вдали от магистралей, в местах с дешёвой электроэнергией или, как ни парадоксально, с доступным попутным или шахтным газом. Вот тут начинается инженерия. Сжиженный газ (пропан-бутан) требует перенастройки системы подачи и, часто, подогрева испарителей. Попутный газ — это история с очисткой от тяжёлых углеводородов, серы, механических примесей.

Был печальный опыт с использованием газа от свалок (LFG). Теоретически — дёшево и экологично. Практически — стабильность состава ниже плинтуса, высокая коррозионная активность из-за примесей. Генераторы работали, но межсервисные интервалы сократились втрое, дорогостоящие компоненты, такие как турбокомпрессоры, выходили из строя. Пришлось экстренно дорабатывать систему газоподготовки, что влетело в копеечку. Вывод: экономия на газоподготовке для OEM-решения — это гарантия будущих многократных затрат.

Компании, которые специализируются на исследованиях и производстве в этой области, например, та же OOO компания по управлению энергопотреблением ?Аутсюнь? из Датуна, обычно имеют целый портфель решений по газоподготовке. Их ценность — не в продаже коробки, а в умении проанализировать газовый анализ заказчика и предложить конкретную конфигурацию фильтров, сепараторов и подогревателей. Это тот самый случай, когда опыт поставщика в смежных областях критически важен.

Для майнинга важна не просто бесперебойность, а максимизация uptime хешрейта. Поэтому классическая схема ?сеть — АВР — генератор? усложняется. Нужна система, которая позволяет генератору работать параллельно с сетью (если это разрешено) или оперативно брать на себя 100% нагрузки без просадки частоты. Для газогенератора 500 кВт это требует продвинутого контроллера и силовой электроники.

Частая ошибка — недооценка пусковых токов. Когда после планового останавливается целый зал ASIC’ов, а потом они все одновременно запускаются, нагрузка нарастает не плавно, а скачкообразно. Генератор должен быть к этому готов. В OEM-исполнении мы часто закладываем усиленные стартерные аккумуляторные батареи и даже иногда систему суперконденсаторов для гарантированного пуска под потенциальной нагрузкой.

Ещё один аспект — удалённое управление и мониторинг. Крупный оператор хочет видеть статус всех своих энергоузлов в одной панели. Поэтому OEM-поставщик должен предоставить не просто аппаратуру, но и открытые API или протоколы (Modbus TCP, OPC UA) для интеграции его контроллера в общую SCADA-систему майнинг-центра. Без этого оператор получает ?чёрный ящик?, что неприемлемо.

Выбор OEM-поставщика для крупных майнинг-центров — это выбор партнёра на годы. Решающим фактором часто становится не цена оборудования, а условия и прогнозируемая стоимость сервисного контракта. Газопоршневая установка требует регулярного обслуживания: замена масла, фильтров, свечей зажигания, возможный ремонт головок блока.

Наличие у поставщика собственной производственной и исследовательской базы, как заявлено у OOO ?Аутсюнь?, — это хороший сигнал. Это значит, что, скорее всего, есть доступ к оригинальным запчастям, конструкторский отдел для нестандартных решений и обученные инженеры. Для объекта в удалённом регионе критически важно, чтобы поставщик мог оперативно организовать сервисную миссию или иметь налаженную сеть партнёров.

Считайте Total Cost of Ownership (TCO). Дешёвый генератор может иметь высокий удельный расход газа и дорогие в обслуживании узлы. Инвестиции в более эффективное и надёжное OEM-решение с лучшими показателями расхода топлива и увеличенными сервисными интервалами окупаются за 2-3 года интенсивной эксплуатации. Для майнинга, где маржинальность напрямую зависит от стоимости энергии, это ключевой расчёт.

В итоге, тема ?газогенератор 500 кВт OEM для крупных майнинг-центров биткоинов? — это не про каталог и прайс. Это про глубокое погружение в условия конкретной площадки, про инжиниринг на стыке энергетики и IT, и про выбор не просто продавца, а технологического партнёра, который понимает, что за цифрой 500 кВт стоит непрерывный процесс добычи хешей, остановить который — значит потерять деньги. И каждый принятый или упущенный нюанс на этапе проектирования и поставки позже аукнется в операционных отчетах.