-

+86-18534955640

- djx159000@163.com

-

КНР, провинция Шаньси, город Датун, Экономико-технологическая зона развития, ул. Личжи, д. 51.

+86-18534955640

КНР, провинция Шаньси, город Датун, Экономико-технологическая зона развития, ул. Личжи, д. 51.

Интеллектуальный газовый агрегат 120 кВт – звучит гламурно, но на деле все гораздо сложнее. Часто производители обещают чудеса энергоэффективности и бесперебойной работы, но реальность может отличаться от ожидания. В моей практике, особенно при работе с промышленными объектами, я сталкивался с ситуациями, когда “интеллектуальность” агрегата оказывалась скорее маркетинговым ходом, чем реальным преимуществом. Давайте разберемся, какие проблемы возникают на практике, и как их можно решить.

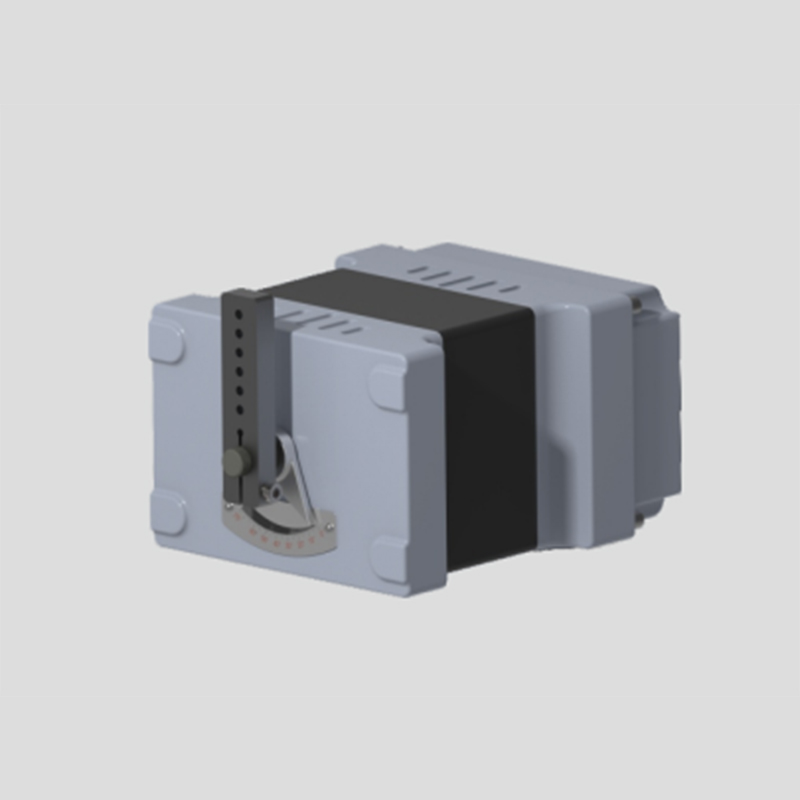

Когда говорят об интеллектуальном газовом агрегате, обычно имеют в виду автоматизированные системы управления, мониторинга и диагностики. Это может включать в себя датчики давления, температуры, расхода газа, а также системы самодиагностики и удаленного управления. Но насколько эти системы действительно полезны, и не создают ли они больше проблем, чем решают?

Например, однажды мы установили интеллектуальный газовый агрегат 120 кВт на цех по производству керамики. В спецификации агрегата было заявлено о высокой точности поддержания температуры и автоматической оптимизации газовой смеси для минимального расхода топлива. На деле же, система постоянно выдавала ложные тревоги, требуя вмешательства оператора. Оказалось, что алгоритмы управления не учитывали специфику технологического процесса, и агрегат, пытаясь “оптимизировать”, приводил к скачкам температуры и снижению качества продукции. Это, мягко говоря, не оптимально.

Одним из ключевых моментов является правильная настройка алгоритмов управления. Автоматизация – это хорошо, но она должна быть адаптирована к конкретным условиям эксплуатации. В противном случае, система может работать некорректно, приводя к аварийным ситуациям и снижению эффективности. Недостаточно просто купить “умный” агрегат, нужно правильно его настроить и интегрировать в существующую систему управления производством.

Мы сталкивались с ситуациями, когда производитель агрегата предоставлял лишь базовые настройки, не учитывая особенности оборудования и технологического процесса заказчика. Приходилось проводить длительную калибровку и перенастройку системы, чтобы добиться желаемого результата. Это требует времени, ресурсов и квалифицированного персонала.

Функции мониторинга и удаленного управления, безусловно, имеют потенциал для повышения эффективности и снижения затрат на обслуживание. Возможность дистанционного контроля состояния агрегата, выявления неисправностей и оперативного реагирования на аварии – это существенное преимущество. Но важно понимать, что мониторинг – это всего лишь сбор данных. Чтобы эти данные были полезны, они должны быть проанализированы и интерпретированы квалифицированным персоналом.

Например, система уведомлений об отклонениях от нормы может генерировать множество ложных тревог, если не настроена правильно. Оператор тратит время на проверку несуществующих проблем, а реальные неисправности остаются незамеченными. В одном из наших проектов, система мониторинга сигнализировала о перегрузках, которые оказывались результатом кратковременных пиковых нагрузок, связанных с запуском оборудования. Пришлось настроить фильтры и пороговые значения, чтобы исключить ложные сигналы.

Важным аспектом является интеграция системы мониторинга и удаленного управления с существующими системами управления производством (например, SCADA). Если система 'интеллектуального' агрегата не интегрирована с общими системами, информация о его работе будет изолирована, что затруднит принятие управленческих решений. Нужны открытые протоколы и возможность обмена данными.

В некоторых случаях, даже при наличии открытых протоколов, возникают проблемы с совместимостью. Разные производители используют разные форматы данных, что требует разработки дополнительных программных интерфейсов. Это увеличивает стоимость внедрения и обслуживания системы.

Я работал с несколькими производителями интеллектуальных газовых агрегатов. Каждый из них имеет свои сильные и слабые стороны. Некоторые предлагают более функциональные системы управления, другие – более надежные компоненты. Важно проводить тщательный анализ предложений и выбирать поставщика, который соответствует вашим требованиям и бюджету.

Например, с одним из китайских производителей мы столкнулись с проблемой качества электроники. Датчики и контроллеры выходили из строя гораздо чаще, чем заявлено в гарантии. В итоге пришлось заменить значительную часть оборудования, что существенно увеличило затраты на обслуживание. С другой стороны, агрегаты от европейских производителей, как правило, более надежны, но стоят дороже.

Интеллектуальный газовый агрегат 120 кВт может быть полезным инструментом для повышения эффективности и снижения затрат на эксплуатацию. Но важно помнить, что это не волшебная таблетка. Для достижения максимального эффекта необходимо правильно настроить систему управления, обеспечить ее интеграцию с существующими системами и проводить регулярное техническое обслуживание. Не стоит слепо доверять обещаниям производителей, нужно тщательно оценивать реальные возможности агрегата и учитывать специфику технологического процесса.

В заключение, хочу сказать, что успех внедрения интеллектуального газового агрегата во многом зависит от квалификации персонала и готовности к постоянной настройке и оптимизации системы. Это не просто покупка оборудования, это комплексный проект, требующий участия опытных инженеров и техников.

Компания OOO компания по управлению энергопотреблением 《оутэсюнь》в городе Датун, занимающаяся разработкой и внедрением решений в области газогенераторных установок, рекомендует проводить детальный анализ требований заказчика и учитывать специфику его технологического процесса при выборе и внедрении 'интеллектуальных' газовых агрегатов. Наш опыт говорит о том, что правильный подход позволяет максимально реализовать потенциал этих систем и добиться значительного повышения эффективности энергопотребления.