-

+86-18534955640

- djx159000@163.com

-

КНР, провинция Шаньси, город Датун, Экономико-технологическая зона развития, ул. Личжи, д. 51.

+86-18534955640

КНР, провинция Шаньси, город Датун, Экономико-технологическая зона развития, ул. Личжи, д. 51.

Интеллектуальный газовый агрегат 150 кВт – звучит солидно, и на бумаге всё выглядит прекрасно. Но как это отражается на практике? Часто встречаю в запросах именно такие характеристики, а в реальности возникают вопросы надежности, экономической эффективности и, конечно, интеграции в существующую инфраструктуру. Мы в OOO компания по управлению энергопотреблением 《оутэсюнь》в городе Датун уже довольно давно работаем с подобным оборудованием, и хочу поделиться своими наблюдениями – не идеальными, но, надеюсь, полезными.

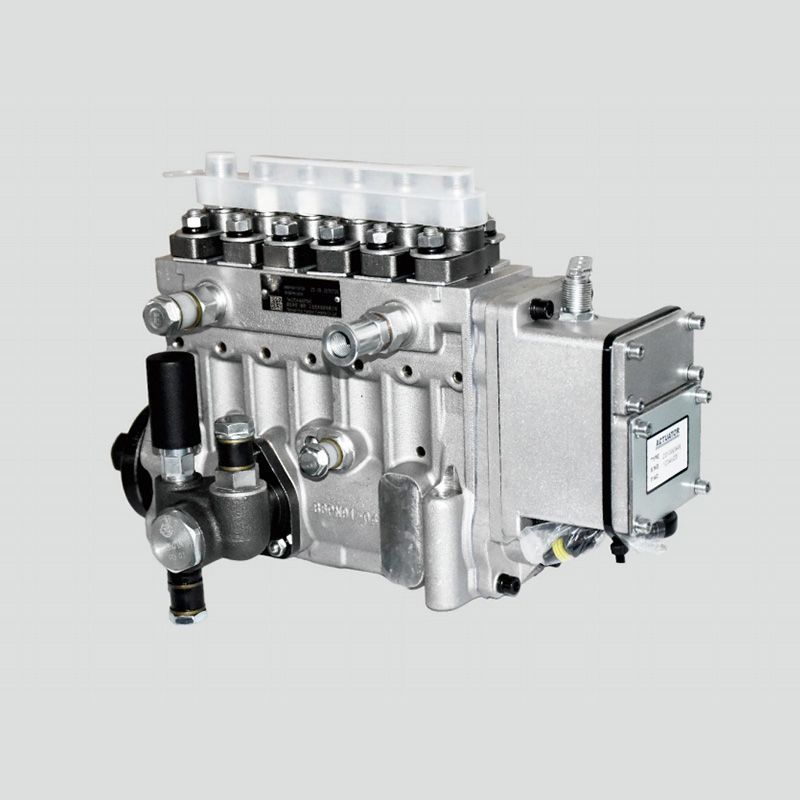

Когда говорят об 'интеллектуальности' газового агрегата, в первую очередь подразумевают автоматизацию процессов, мониторинг параметров и возможность дистанционного управления. Это, безусловно, важные преимущества. Но стоит понимать, что 'интеллектуальность' – это не просто набор программных функций. Речь идет о глубокой интеграции аппаратной и программной частей, о способности агрегата адаптироваться к меняющимся условиям эксплуатации и оптимизировать свою работу в реальном времени. В нашем понимании, это комплексная система, включающая не только современный контроллер, но и продвинутые датчики, систему диагностики и аналитики.

На рынке представлено множество моделей газовых агрегатов с заявленными 'интеллектуальными' функциями. Однако, часто видится разрыв между заявленными возможностями и реальной функциональностью. Программное обеспечение может быть сложным и неинтуитивным, а интеграция с существующими системами управления энергопотреблением – затруднительной. К тому же, не всегда очевидна эффективность внедренных функций – действительно ли они позволяют экономить газ и снижать затраты?

Один из самых частых вопросов, с которыми сталкиваемся при внедрении интеллектуальных газовых установок, – это интеграция с существующими системами управления зданием (BMS) или промышленными автоматизированными системами управления (АСУ ТП). Не всегда возможно просто 'подключить' новый агрегат и получить полную картину происходящего. Часто требуется разработка специализированного интерфейса или даже переработка существующего программного обеспечения.

Мы однажды столкнулись с проблемой совместимости между газовым агрегатом 150 кВт, установленным у клиента – производственной компании, и их BMS. Заявленная поддержка протокола Modbus оказалась неполной, что привело к невозможности получения оперативных данных о потреблении газа и мощности. Пришлось прибегать к разработке собственного прокси-сервера, который обеспечивал преобразование данных в формат, понятный BMS. Это потребовало значительных временных и финансовых затрат.

Эффективная диагностика и профилактическое обслуживание – ключевые факторы надежности интеллектуального газового агрегата. Современные агрегаты оснащаются широким набором датчиков, которые позволяют отслеживать состояние ключевых узлов и агрегатов: давление газа, температуру, вибрацию, уровень масла и т.д. Данные о состоянии агрегата могут передаваться на сервер для анализа и формирования отчетов.

Однако, сам по себе набор данных – это еще не все. Необходимо иметь квалифицированный персонал, который может анализировать эти данные и выявлять потенциальные проблемы на ранней стадии. Мы предлагаем нашим клиентам услуги удаленного мониторинга и диагностики, а также проводим регулярные технические осмотры и профилактическое обслуживание. Это позволяет предотвратить серьезные поломки и снизить простои оборудования. Иногда даже небольшое изменение в показаниях датчиков может указывать на скрытую проблему, которую можно устранить до того, как она приведет к отказу агрегата.

Очевидно, что внедрение интеллектуальной газовой установки должно приносить экономию газа и снижение затрат на обслуживание. Но насколько велика эта экономия на практике? Это зависит от множества факторов: режима работы агрегата, качества газа, эффективности системы управления и т.д.

Мы проводили сравнительный анализ работы двух агрегатов – старой модели с базовым контроллером и новой модели с расширенными 'интеллектуальными' функциями. После полугода эксплуатации новая установка показала снижение расхода газа на 7-10% при аналогичной нагрузке. Экономия достигалась за счет оптимизации режимов работы, более точного поддержания заданного уровня давления и своевременного выявления утечек газа. Важно отметить, что экономия также была обусловлена снижением затрат на техническое обслуживание – благодаря удаленному мониторингу и диагностике мы смогли предотвратить несколько серьезных поломок.

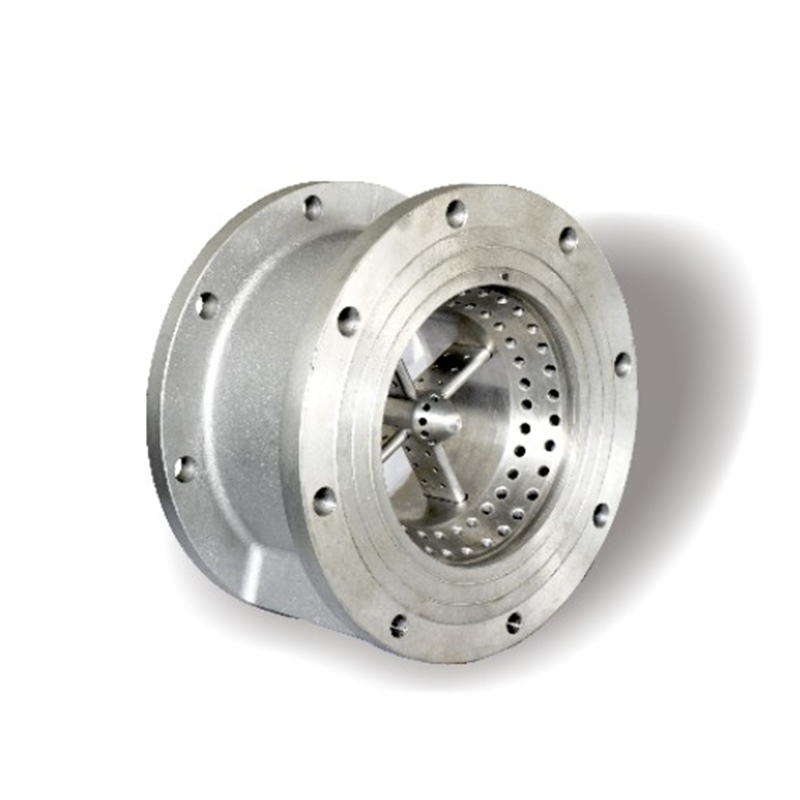

Работа газового агрегата 150 кВт часто связана с переменной нагрузкой – например, в условиях колебания спроса на электроэнергию. В таких случаях, 'интеллектуальные' функции могут быть особенно полезны, позволяя агрегату быстро адаптироваться к меняющимся требованиям и поддерживать заданный уровень мощности. Например, в одном из проектов, мы реализовали систему автоматической регулировки мощности агрегата в зависимости от текущей нагрузки на сеть. Это позволило снизить потери газа и повысить общую эффективность энергосистемы.

Технологии в области газового оборудования развиваются очень быстро. В будущем можно ожидать появления еще более 'умных' и автономных агрегатов, которые будут способны самостоятельно принимать решения и оптимизировать свою работу без участия человека. Например, возможно внедрение алгоритмов машинного обучения, которые будут анализировать данные о работе агрегата и прогнозировать возможные поломки.

Безусловно, будущее за интеграцией с системами 'умного дома' и 'умного города'. Газовые агрегаты будут взаимодействовать с другими устройствами и системами, оптимизируя энергопотребление и повышая комфорт пользователей. Но пока что, важно помнить, что 'интеллектуальность' – это не самоцель, а средство повышения эффективности и надежности работы газового оборудования. Главное – правильно выбрать агрегат, настроить его и грамотно интегрировать в существующую инфраструктуру.