-

+86-18534955640

- djx159000@163.com

-

КНР, провинция Шаньси, город Датун, Экономико-технологическая зона развития, ул. Личжи, д. 51.

+86-18534955640

КНР, провинция Шаньси, город Датун, Экономико-технологическая зона развития, ул. Личжи, д. 51.

В последнее время часто слышишь про 'умные' газовые агрегаты, особенно в контексте оптимизации энергопотребления. Обещают автоматизацию, точное управление, снижение затрат… Вроде все логично. Но давайте посмотрим правде в глаза – не всегда теория сталкивается с практикой. Особенно когда речь идет о мощных установках, например, интеллектуальный газовый агрегат 250 кВт. Я уже не раз сталкивался с ситуациями, когда 'интеллектуальность' оказывалась скорее набором функций, чем реальным решением проблем. Поэтому хочу поделиться своими наблюдениями, ошибками и некоторыми успешными кейсами, чтобы дать более реалистичное представление об этой технологии.

Часто под 'интеллектуальным' подразумевают наличие продвинутых датчиков, автоматическую настройку параметров работы и возможность удаленного мониторинга. И это, конечно, хорошо. Но важно понимать, что реальная ценность проявляется не в отдельных функциях, а в их интеграции и способности адаптироваться к меняющимся условиям. Например, даже самая совершенная система не сможет компенсировать некачественное топливо или несоблюдение правил эксплуатации. Нам, как инженерам, приходится учитывать множество факторов, и интеллектуальный газовый агрегат должен это делать.

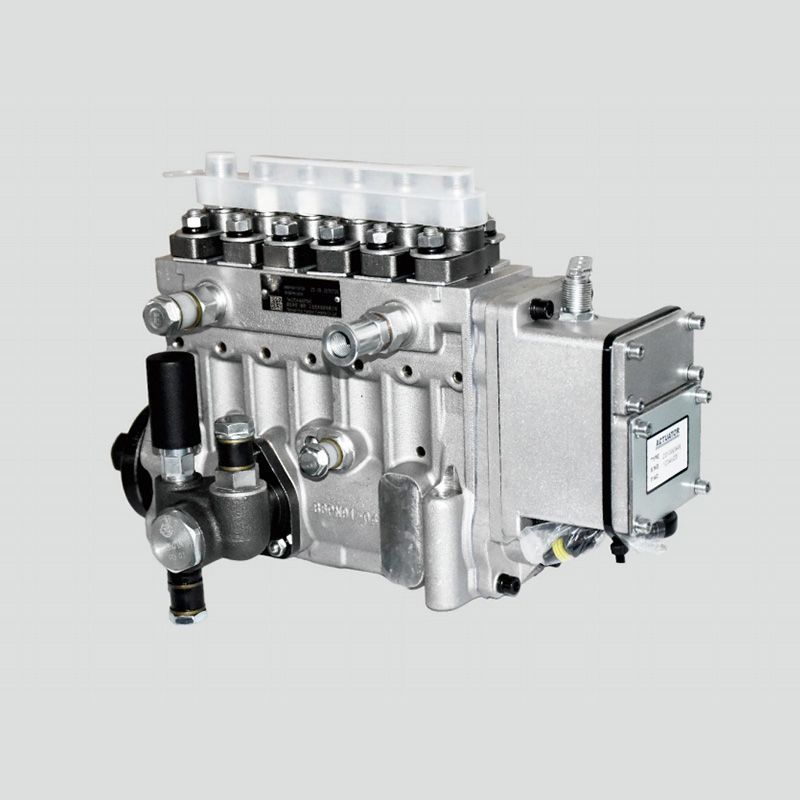

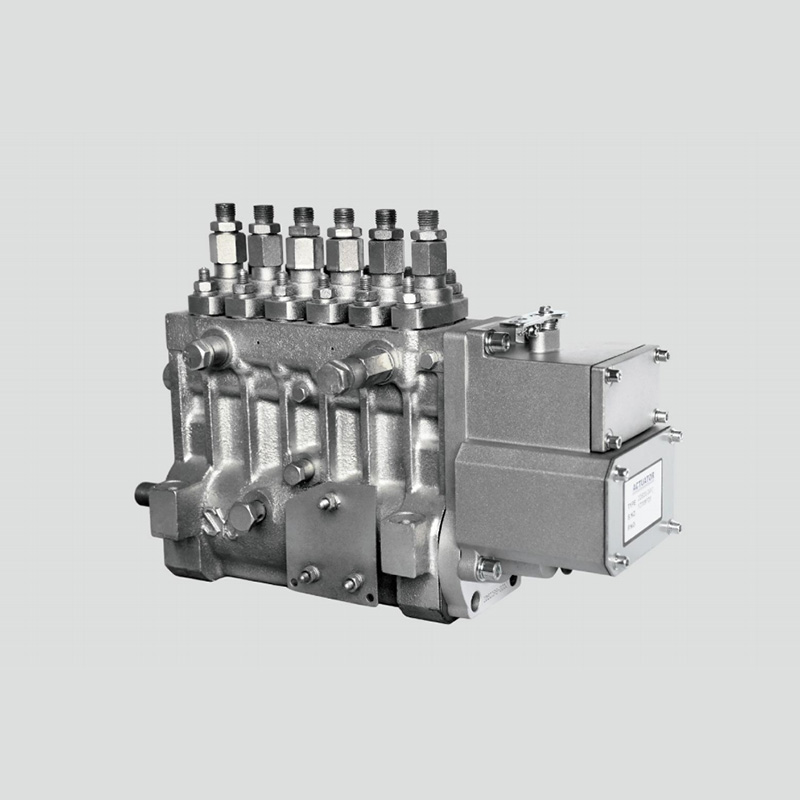

В основном, в современных агрегатах используются датчики температуры, давления, расхода газа, а также системы мониторинга вибрации и уровня масла. Данные с этих датчиков поступают в контроллер, который, в свою очередь, управляет работой двигателя, регулируя подачу топлива, зажигание и другие параметры. Но это только базовый уровень. Истинная 'интеллектуальность' проявляется в алгоритмах оптимизации, которые анализируют данные в режиме реального времени и адаптируют работу агрегата для достижения максимальной эффективности и надежности.

Один из самых распространенных вызовов – это интеграция различных датчиков и их калибровка. Разные производители используют разные протоколы и стандарты, и не всегда легко добиться их совместимости. Мы сталкивались с ситуациями, когда датчик расхода газа, купленный у одного поставщика, работал некорректно с контроллером другого. Это приводило к неверным показаниям и, как следствие, к неоптимальной работе агрегата. Поэтому очень важно проводить тщательное тестирование и калибровку всех компонентов системы.

Кроме того, калибровка датчиков – это не разовое мероприятие. Со временем, они могут терять точность из-за воздействия окружающей среды или износа. Поэтому необходимо регулярно проводить их проверку и корректировку.

Мы в OOO компания по управлению энергопотреблением 《оутэсюнь》в городе Датун занимаемся монтажом, пусконаладкой и сервисом различных типов газовых агрегатов, включая и интеллектуальные газовые агрегаты. За годы работы мы накопили большой опыт и выработали собственные методики, которые позволяют добиться высокой эффективности и надежности оборудования.

Одним из интересных проектов было модернизация старого агрегата мощностью 250 кВт на нефтеперерабатывающем заводе. Старый агрегат работал с низкой эффективностью и часто требовал ремонта. Мы заменили его на современную модель с интеллектуальным газовым агрегатом и внедрили систему автоматизированного управления. В результате удалось снизить энергопотребление на 15% и сократить количество поломок на 20%. Ключевым фактором успеха стала тщательная настройка параметров работы агрегата и обучение персонала.

Конечно, наличие системы удаленного мониторинга – это удобно. Можно в любое время и из любой точки мира посмотреть на состояние агрегата и оперативно реагировать на возникающие проблемы. Но не стоит забывать, что удаленный мониторинг – это только инструмент, а не решение всех проблем. Важно иметь квалифицированный персонал, который сможет анализировать данные и принимать правильные решения. Кроме того, необходимо обеспечить надежную связь и защиту от кибератак.

Мы используем различные системы удаленного мониторинга, включая собственные разработки и решения от сторонних поставщиков. Важно выбирать систему, которая соответствует конкретным требованиям и обеспечивает необходимый уровень безопасности.

Мы часто видим, как при внедрении интеллектуальных газовых агрегатов допускаются следующие ошибки: недостаточное внимание к качеству топлива, несоблюдение правил эксплуатации, неправильная настройка параметров работы, отсутствие квалифицированного персонала. Все это может привести к снижению эффективности, увеличению затрат на ремонт и даже к аварийным ситуациям.

Нельзя недооценивать важность обучения персонала. Операторы агрегата должны понимать, как работает система управления и как реагировать на различные нештатные ситуации. Кроме того, необходимо регулярно проводить техническое обслуживание и проверку оборудования.

Одна из сложностей, с которыми мы сталкиваемся, - это автоматическая регулировка мощности агрегата в зависимости от нагрузки. В идеале, система должна плавно и без перебоев увеличивать или уменьшать мощность, чтобы обеспечить стабильное энергоснабжение. Но на практике часто возникают проблемы с провалом мощности или с резкими скачками. Это может быть связано с неоптимальными алгоритмами управления или с неисправностями в работе оборудования.

Для решения этих проблем мы используем сложные модели и алгоритмы, которые учитывают множество факторов, включая изменения нагрузки, температуру окружающей среды и состояние оборудования. Однако, даже с использованием самых современных технологий, не всегда удается добиться идеальной плавной регулировки мощности. Поэтому важно постоянно отслеживать работу системы и своевременно выявлять и устранять возникающие проблемы.

Технологии автоматизации и управления газовыми агрегатами постоянно развиваются. В будущем мы можем ожидать появления новых датчиков, более совершенных алгоритмов управления и более надежных систем удаленного мониторинга. В частности, интересными направлениями являются использование искусственного интеллекта и машинного обучения для оптимизации работы агрегатов и прогнозирования возможных неисправностей.

Мы уверены, что интеллектуальные газовые агрегаты будут играть все более важную роль в обеспечении надежного и эффективного энергоснабжения. Но для того, чтобы это было так, необходимо правильно выбирать оборудование, тщательно его настраивать и регулярно проводить техническое обслуживание. И, конечно, необходимо иметь квалифицированный персонал, который сможет грамотно управлять системой.